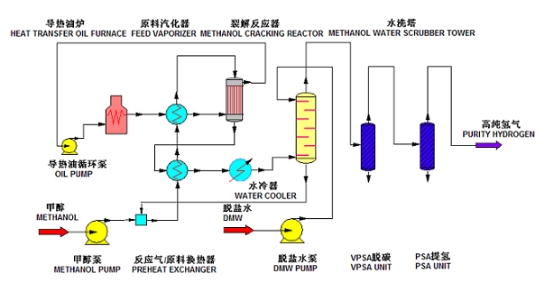

一、工艺流程简述

按照一定比例配制的甲醇与水混合过热蒸汽在一定的温度、压力条件下通过催化剂作用,同时发生催化裂解反应和一氧化碳变换反应,生成氢气、二氧化碳的混合气。转化气送变压吸附装置分离提纯,得到高纯度的产品氢气,解析气作为催化燃烧原料气进入催化燃烧系统。

PSA部分(解析)尾气进入尾气缓冲罐后通过尾气调节装置调压计量后进入催化反应器内,空气经过余热回收装置与催化反应的烟气换热后进入催化反应器内,甲醇经过增压计量后进入催化反应反应器内,在反应管内催化剂的催化作用下发生反应产生热量,热量经过催化反应管管壁传递给有机载体,冷有机热载体在催化反应器壳层内流动吸收热量升温后出催化反应反应器;催化反应产生的大部分烟气出反应管后在反应器封头位置在循环风机的抽吸下进入反应器内管内,一部分进入预热回收装置给空气及工艺尾气换热,换热后的烟气排空。

主要反应如下:

CH3OH→CO+2H2 -90.7 kJ/mol

CO+H2O→CO2+H2 +41.2kJ/mol

总反应为:

CH3OH+H2O→CO2+3H2 -49.5 kJ/mol

工艺流程图如下:

二、技术特点

不需要额外的燃料,仅需提供甲醇即可;

省去了导热油炉,无明火燃烧;

尾气成分主要为水蒸气与二氧化碳,达标排放;

反应温度低,能量损失小,整体运转能耗费用低;

高度集约化(标准模块化)、外观精巧、对建设场地适应性强;

三、主要性能指标

装置规模:根据用户需要一般配置50~60000Nm³/h

产品纯度:99~99.999%(v/v)

产品压力:1.5~3.0MPa

温度:常温